Plasmatreat GmbH aus Steinhagen und Venjakob Maschinenbau GmbH & Co. KG aus Rheda-Wiedenbrück haben sich in Ostwestfalen-Lippe zusammengeschlossen, um eine innovative Lösung für die Batteriefertigung zu entwickeln. Mit einem neuartigen Verfahren wird die Batteriefertigung effizienter und zuverlässiger gestaltet. Statt einer aufwändigen Folienummantelung erhalten Batteriezellen eine spezielle Beschichtung, die durch Plasma gereinigt wird. Dieses Verfahren bietet den Batterieherstellern zahlreiche Vorteile, wie eine erhöhte Produktionsgeschwindigkeit und eine verbesserte Sicherheit.

Inhaltsverzeichnis: Das erwartet Sie in diesem Artikel

Kosten- und zeitsparende Alternative zur herkömmlichen Batteriezellen-Ummantelung entwickelt

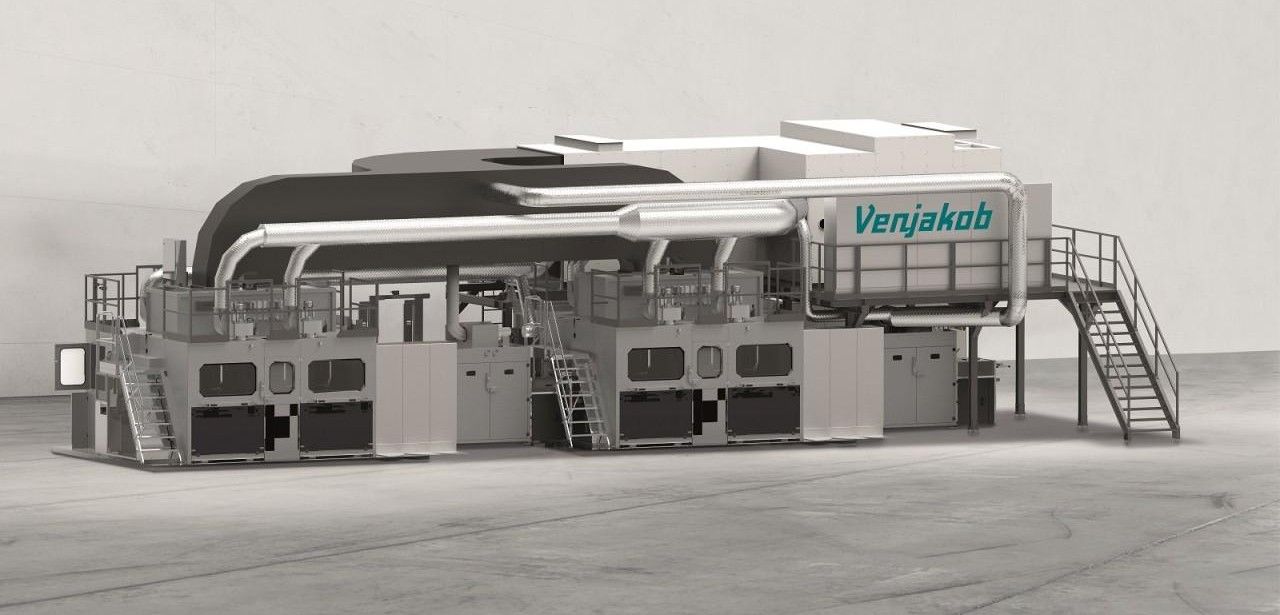

Blick in die Spritzlackierkabine der Batteriezellenbeschichtungslinie (Foto: Venjakob Maschinenbau GmbH & Co. KG)

In enger Zusammenarbeit haben Plasmatreat und Venjakob eine innovative Lösung für die Batteriefertigung entwickelt. Anstelle der herkömmlichen Folierung werden die Batteriezellen nun mit einem speziellen Lack beschichtet, was zahlreiche Vorteile mit sich bringt. Durch dieses Verfahren wird die Batteriefertigung effizienter, schneller und zuverlässiger gestaltet. Zudem verbessert die Beschichtung die elektrische Isolierung der Zellen und trägt somit zur erhöhten Zuverlässigkeit und Sicherheit im E-Mobility-Segment bei. Die räumliche Nähe der beiden Unternehmen ermöglicht eine effektive Zusammenarbeit und Kunden profitieren von individuellen Lösungen.

Zuverlässige und langzeitbeständige Lackanhaftung dank Plasmatreat Openair-Plasma Technologie

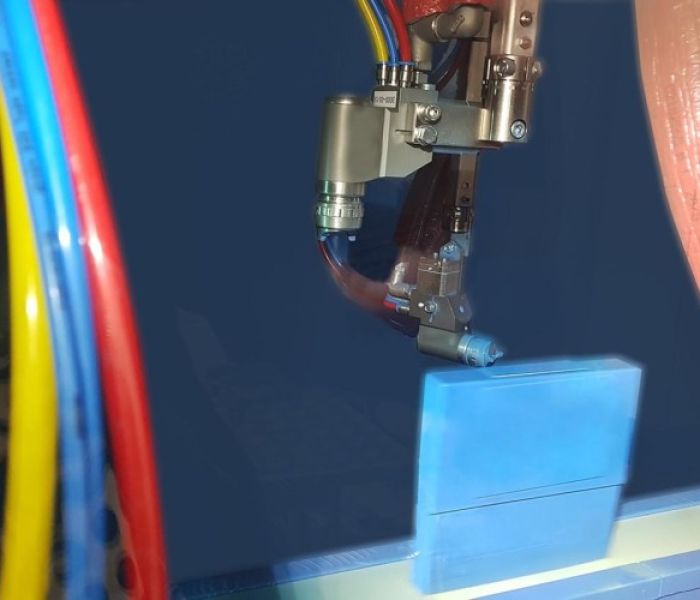

Mit der Openair-Plasma Technologie bietet Plasmatreat eine effiziente Lösung für die Reinigung von Batteriezellen. Durch den gezielten Einsatz von Druckluft und Strom werden hauchdünne Staubschichten, Öle und Fette zuverlässig entfernt, um eine optimale Lackauftragung zu ermöglichen. Dieser Prozess ist umweltschonender und selektiver als herkömmliche Reinigungsverfahren und kann direkt in der Produktion durchgeführt werden. Die langzeitbeständige Lackanhaftung gewährleistet eine zuverlässige und langfristige Nutzung der Batterien.

Minimierung von Beschädigungsrisiko und erhöhte Produktionsgeschwindigkeit bei Batteriebeschichtung

Durch Druckluft und Strom werden die Oberflächen der Batterien (Foto: THORSTEN ULONSKA, PLASMATREAT GmbH)

Venjakob, ein erfahrener Hersteller von Beschichtungslinien, hat eine vollautomatische Anlage entwickelt, die ein bahnbrechendes berührungsloses Beschichtungsverfahren für Batteriezellen ermöglicht. Nach der Reinigung mit Openair-Plasma werden die Zellen mit einem 100-prozentigen UV-Lack überzogen, wobei empfindliche Bereiche und die elektrischen Pole geschützt werden. Der berührungslose Prozess minimiert das Risiko von Beschädigungen und steigert die Produktionsgeschwindigkeit. Durch die sofortige Härtung des UV-Lacks können die Zellen direkt weiterverarbeitet werden, was den gesamten Herstellungsprozess der Batterien beschleunigt.

Innovative Beschichtung: Haftfestigkeitswerte von über 15 MPa in Zugschertests erreicht

Ergebnisse von Analysen zeigen, dass die innovative isolierende Beschichtung äußerst wirkungsvoll ist. Sie erreicht Haftfestigkeitswerte von über 15 MPa in Zugschertests. Der Erfolg dieses Projekts beruht auf der ausgezeichneten Übereinstimmung der beiden Partner in entscheidenden Bereichen. Dazu zählen umfangreiches technologisches Know-how, ein hoher Anspruch an Qualität, die Fähigkeit zur flexiblen Anpassung an Kundenanforderungen und eine engagierte Kommunikation.

Plasmatreat und Venjakob haben ihre Standorte in Steinhagen und Rheda-Wiedenbrück bewusst gewählt, um ihren Kunden einen großen Vorteil zu bieten. Die Feinstreinigung und Beschichtung der Batteriezellen kann in diesen Werken in einem seriennahen Prozess durchgeführt werden, was eine optimale Anpassung an die individuellen Kundenanforderungen ermöglicht. Durch die räumliche Nähe können die Prozesse effizient evaluiert und weiter verbessert werden, um die bestmöglichen Ergebnisse zu erzielen.

Innovatives Beschichtungsverfahren optimiert Batterieproduktion für E-Mobility-Segment

Plasmatreat und Venjakob haben ihre Kompetenzen gebündelt, um eine innovative Lösung für die Batteriefertigung zu entwickeln. Das neue Verfahren verbessert die Effizienz und Zuverlässigkeit der Herstellung von Batteriezellen, indem anstelle einer aufwändigen Folienummantelung eine spezielle Beschichtung verwendet wird. Durch die enge Zusammenarbeit der beiden Unternehmen können die Prozesse simuliert und Kleinserien hergestellt werden, was den Batterieherstellern einen klaren Vorteil bietet. Diese wegweisende Lösung treibt das E-Mobility-Segment voran und erhöht die Zuverlässigkeit und Sicherheit von Batterien.